行業新聞

濾袋清灰力低效的原因分析

清灰系統設計合理并且各個部分運作正常,則只需對清灰壓力和清灰周期進行調整,便可使優質濾袋最大限度地發揮其性能。但是如果清灰系統設計不合理或出現故障,就會影響濾袋的過濾效果及使用壽命。

針對這些問題,我們在必達福實驗室對用過的濾袋作了檢測分析,測試了透氣量、克重、清灰壓強,還拍攝了濾料的橫截面照片。本文就濾袋清灰能力低效的原因進行分析。

1無效的清灰

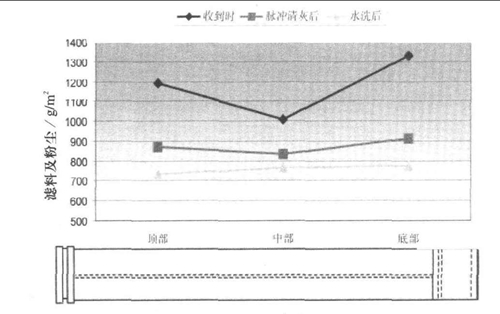

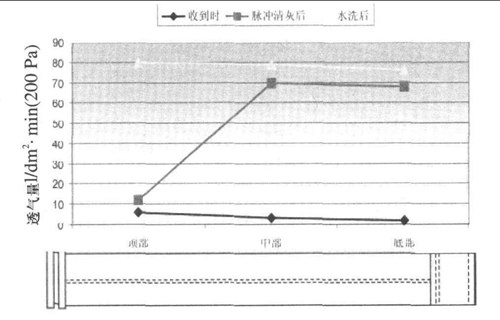

如圖1所示,清灰過程中,脈沖僅僅能去除濾袋上部的粉塵。為了進行分析,在清灰前后分別測量了透氣量。如果清灰后的頂部的透氣量很高,而底部的透氣量卻明顯下降,這就說明了清灰壓力太低。這種情況常見于裝有長袋、清灰壓力過低、粘性粉塵的過濾設備中。

必須說明,本文中水洗濾袋只是為了測試使用過的濾袋的性能,而非鼓勵將濾袋水洗后再投人使用。

2過度的清灰

本著“越高越好”的想法,操作者將清灰壓強調整到較高的數值,以期獲得最好的清灰效果和較低的壓差。但事實卻恰恰相反。由于清灰脈沖的初始噴吹太過強烈,濾袋的頂部會形成一個負壓區。因此頂部永遠也得不到清灰,更糟的是,在清灰過程中經受了局部增高的過濾速度,這將導致粉塵滲入以及糊袋。透氣量的測試結果表明,濾袋頂部的清灰低效而底部的清灰非常高效(圖2)。

我們拍攝了過度清灰的濾袋的橫截面照片,發現在濾袋頂部有粉塵滲入,而底部沒有發現粉塵滲入的現象。

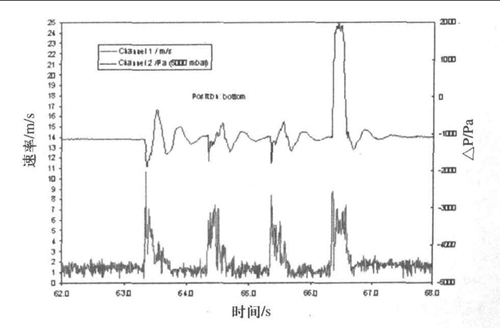

我們采用了測量濾袋內部的實際清灰壓強的分析方法。圖3顯示了濾袋的下部存在靜壓力(見圖中的灰線)。在清灰過程中,清灰壓強從-1000Pa增加到+2000Pa,這對于相關的過濾設備來說過于強烈了。最佳的數值估計應在+1000Pa左右。

這種問題在清灰壓強較高、裝有文氏管、處理自由流動粉塵而無需強烈清灰的除塵器中較為常見。

3定時清灰與壓差控制清灰

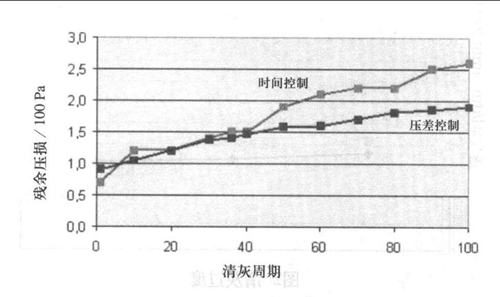

原則上,必達福更傾向于壓差控制清灰。只要調校好清灰開始與停止的預定點,清灰系統就會自動適應不同的人口塵量和氣布比。濾袋僅在需要的時候進行清灰,避免其受到機械損害以及壓縮空氣的大量耗費。

但定時清灰只按固定的時間間隔開始清灰,并不考慮濾袋的實際情況。大多數操作方式的時間間隔很短,以保證低壓差。如圖4所作的比較,實際上定時清灰在剩余壓強很低時開始,但壓差會穩定地上升。

4濾料著塵面的堵塞

多數過濾設備都安裝在燃燒過程之后,而在燃燒過程中會形成水分。當過濾設備的人口溫度太低或設備太冷時,就有可能發生水結露甚至酸結露。在其它煙氣中水分含量較高的過濾設備中,當設備開機及關機時,若操作溫度經過露點,就會造成糊袋從而使濾袋運行阻力升高甚至失效。

如果燃燒過程不充分,并且煙氣中仍含有未燃盡的固體顆粒,那么粘性粉塵和未燃盡的有機碳會進人過濾設備中,砧附在濾袋表面。

為了避免濾袋的堵塞,我們建議過濾設備的人口溫度必須要高于水露點溫度25K以上。例如如果含水量達到300g/m3〕,水露點為80℃,人口溫度必須在80℃+25K=105℃左右。

如果煙氣中存SO3,露點會隨著SO3的濃度升高。那么,就需相應地增加過濾設備的人口溫度(如果纖維聚合物可耐受較高的溫度),或者也可降低SO3的濃度,比如在進人過濾設備前注入石灰。

另外我們建議盡量保持持續操作,若頻繁地經過酸露點會對過濾設備以及濾袋造成嚴重的腐蝕。如果過濾設備不得不頻繁地關機,則可對灰斗加熱到露點以上,以減弱酸性攻擊造成的腐蝕。

由粘性粉塵而造成濾袋表面的堵塞也是經常出現的問題。特別是在燃燒不充分的垃圾焚燒爐中,過濾設備被直接安裝在鍋爐后會引起諸多問題。當未燃燒的有機碳的含量超過6%時,就會形成粘結而緊密的粉餅。要解決這一問題,則必須提高燃燒的質量,或者在過濾設備前注人石灰以吸收粘性成分。

目前,國家的排放標準日趨嚴格,同時,在很多行業中,過濾設備不僅是除塵設備,同時也是生產設備的一部分。所以我們希望在過濾過程中取得更低的排放濃度。排放濃度過高的原因,可能是濾料的質量低劣,也可能是過濾設備的超負荷運作。而且,過度清灰(高清灰壓力、頻繁清灰)也會導致粉塵滲入以及排放高峰。

現代的濾料多以超細纖維制造而成,目的是獲得高效的、以表面隔離為主的粉塵隔離效果。以聚醋濾料為例,如果使用1.0dtex的纖維取代3.3dtex的纖維,聚醋濾料就會獲得雙倍的纖維過濾表面。由于纖維表面可以隔離粉塵,所以排放率因纖維表面的存在而下降。超細纖維制作的濾料,比之標準濾料可獲得更低的排放率。

最終用戶往往傾向于選擇表面極度光滑的濾料,以為如此便具有較好的性能。但事實卻恰恰相反,過度的軋光會使表面閉塞。如果有50%的表面孔隙被閉塞住,剩余的一半則必須承受兩倍的過濾速度。

過高的過濾速度會導致粉塵滲人、高排放濃度以及高壓差。基于這些原因,必達福僅在過濾粉塵具有粘性的情況下推薦使用輕微軋光的表面。如果粉塵是自由流動性質的,我們更傾向于推薦不經軋光的燒毛表面,以使纖維孔隙保持敞開。

如果過濾設備設計不合理,那么再好的濾料也不能發揮其應有的作用。為了壓低成本,有些設備制造商會將過濾設備做得偏小,結果造成較高的氣布比和粉塵上升速度。

如果清灰系統運作良好,粉餅就會在清灰過程中被除去,壓差也會降到較低的水平。當粉塵的上升速度高于下降速度,細小的粉塵就會懸浮于煙氣中,從而在清灰結束后被再次吸附在濾袋上(再吸附)。由于細小的輕質粉塵侵人濾料表面,壓差很快地上升。唯一的解決之道是加長濾袋從而增加過濾面積或額外增加除塵室或減少煙氣量。

5濾袋凈氣面的污染

粉塵的泄漏會直接減少濾料的透氣量,因為每一次清灰都會把粉塵吹入濾袋的內部(穿透污染);我們拍攝了這種情形的濾袋濾料的剖面證實了穿透污染,濾料的中間是干凈的,但外部和內部都覆蓋了粉塵。發生了穿透污染的濾袋是不可再生的,因為每一次脈沖清灰都會把粉塵更深地吹人濾料內部。這樣的濾袋應該清洗甚至更換。

如果漲圈沒有很好地固定在花板上,粉塵就會穿透。如果一個用過的濾袋要被取下,密封部分的粉塵必須清除。濾袋的縫線應該采用三針縫制,如果用熱熔焊接的話更好。此外,污染的來源還有泄漏的焊縫、噴吹閥和維護蓋板。熒光粉測試可以幫助確定泄漏的來源。